特种陶瓷结构件是如何制造的?

一、特种陶瓷生产的六大核心步骤

原料: 选用高纯度的氧化锆或氮化硅粉体,根据客户对耐磨性、韧性的具体需求进行精准配料。

成型: 将粉体转化为具有特定形状的素坯(Green Body)。

烧结: 在高温环境下使素坯致密化,获得陶瓷的物理性能。

加工: 利用金刚石磨具对硬质陶瓷进行精密磨削,达到微米级公差。

检验: 包括尺寸、粗糙度、性能及外观的全面检测。

成品: 最终产出陶瓷管、棒、板、柱塞等组件。

二、深度解读4种陶瓷成型工艺(技术核心)

1. 注塑成型

工艺原理: 将陶瓷粉末与热塑性粘结剂混合,通过模具注射成型。 适用产品: 形状复杂、带有螺纹、微孔或异形结构的精密小件。 优势: 能够实现复杂几何形状的净近成型,材料利用率高,尺寸一致性好。

2. 干压成型

工艺原理: 在模具中对粉料进行单向加压。 适用产品: 形状简单、扁平的陶瓷片、密封环、垫片。 优势: 生产效率高,成本控制优异,适合大批量工业化生产。

3. 冷等静压成型—— 高端结构件首选

工艺原理: 将粉料置于弹性模具中,放入高压液体介质内,使其在各个方向上承受相等的压力。

适用产品: 高端陶瓷棒、陶瓷管、大尺寸球体毛坯。 优势: 致密度极高且均匀:避免了干压造成的密度梯度。

各向同性:烧结后收缩均匀,内部无隐形裂纹,极大提升了陶瓷件的机械强度和使用寿命。

4. 干袋等静压成型

工艺原理: 等静压工艺的自动化改良版,压力模具固定在设备中。 适用产品: 长管、长棒的大批量连续生产(如长轴)。 优势: 结合了等静压的高质量与自动化生产的高效率。

三、烧结与精密加工

1. 多样化的烧结方式

素坯成型后,需要在1500℃–1700℃的高温下进行烧结。 燃气炉/电炉烧结: 适用于常规氧化物陶瓷的生产。 真空炉烧结: 对于高性能要求的结构件,真空环境能有效排出气孔,防止氧化,显著提升材料的透光性、致密度和断裂韧性。

2. 硬脆材料的精密加工

烧结后的陶瓷硬度极高,必须使用金刚石刀具进行加工。让云配备了完整的加工产线: 平面磨削/大水磨: 确保平整度与平行度。 内外圆磨: 针对陶瓷管、棒、柱塞,保证极高的同心度和圆柱度。 CNC加工: 处理复杂的孔位、槽位及曲面。 抛光: 将表面粗糙度降低至镜面级别,减少摩擦系数。

四、应用领域与产品展示

| 产品类型 | 典型应用 | 核心优势 |

|---|---|---|

| 陶瓷柱塞 | 锂电池注液泵、高压清洗机 | 耐酸碱腐蚀,耐磨损 |

| 陶瓷棒/轴 | 砂磨机销棒、电机绝缘轴 | 高强度、高模量 |

| 陶瓷管 | 高温炉管、耐磨输送管道 | 耐高温、耐冲刷 |

结语

高品质的陶瓷结构件,源于对生产流程每一个细节的精准控制。从冷等静压带来的均匀密度,到真空烧结赋予的卓越性能,再到精密磨削保证的尺寸公差,让云致力于为工业客户提供最可靠的特种陶瓷解决方案。

-

14 2026.01如何正确选择工业轴承?

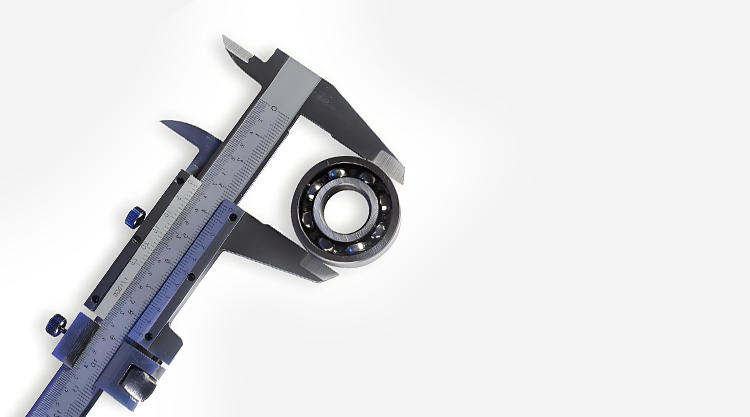

在机械设备中,轴承虽小,却承担着支撑旋转部件、减少摩擦、传递载荷的核心作用。选错一款工业轴承,轻则增加能耗、产生异响,重则导致整机停机甚至安全事故。

-

14 2026.01揭秘低温轴承材料学

选型必读:为何液氮环境推荐9Cr18?极限-253℃为何必须用6Cr14Mo?深度解析低温轴承钢、铍青铜及陶瓷材料的特性与应用限制。

-

14 2026.01低温轴承选型全指南

深入解析耐低温轴承的定义、材料选择(9Cr18, 9Cr18Mo, 陶瓷)及行业应用。探讨在-196℃至-253℃极寒环境下,如何选择适合LNG泵、液氮泵及航空航天的轴承解决方案。

-

14 2026.01陶瓷轴承选型指南:氧化锆与氧化铝性能对比及应用建议

本文将从材料特性、性能参数及典型应用场景出发,为您提供专业、清晰的选型参考。