BOPA薄膜产线设备升级:为何混合陶瓷轴承成为高温工况的新宠?

发布时间:【2025-12-16】 编写人:【 让云

】 浏览量:【

在高性能包装材料领域,BOPA(双向拉伸尼龙)薄膜以其卓越的阻隔性和机械强度占据重要地位。然而,生产高质量BOPA薄膜的过程,对设备而言是一场严酷的考验。

对于设备维护和采购人员来说,最大的头痛往往来自生产线的“关节”——轴承。在TDO横拉烘箱的超高温和MDO纵拉的高速重载下,传统钢制轴承频频失效:卡死、跑圈、油脂污染……这不仅增加了维护成本,更影响了薄膜的连续生产率。

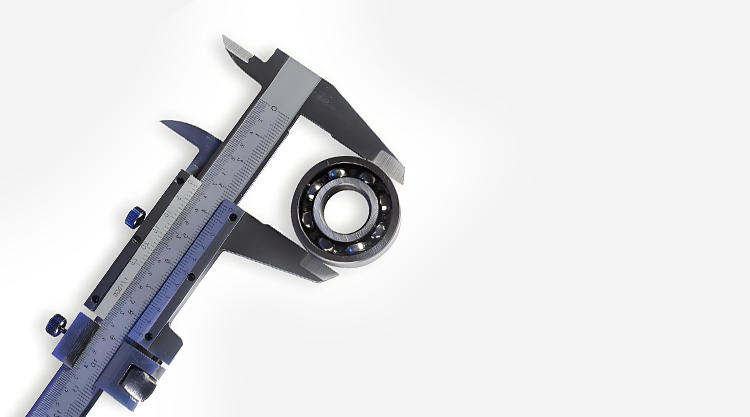

近年来,随着材料学的进步,混合陶瓷轴承逐渐取代传统钢轴承,成为BOPA高端产线的首选升级方案。本文将深入分析BOPA工况,并探讨为何陶瓷轴承能成为解决痛点的“杀手锏”。

一、BOPA生产线的“轴承杀手”工况

要理解为什么需要陶瓷轴承,首先得看它们面对的是什么环境:

| TDO横拉段的热冲击 | 链夹系统在烘箱内运行,温度常年维持在 170°C~230°C。金属轴承在此温度下会产生显著的热膨胀,导致内部游隙瞬间消失。 |

|---|---|

| MDO纵拉段的高速打滑 | 随着薄膜拉伸变薄,辊筒转速极高。传统钢球质量大,在高速启停时容易产生离心力和惯性滑动,划伤滚道。 |

| 食品级洁净要求 | BOPA多用于食品医药包装,绝对不允许润滑脂滴落或油雾挥发污染膜面。 |

二、 进阶方案:“混合陶瓷轴承”?

针对上述痛点,传统的全钢高温轴承虽然能用,但往往寿命有限。而在高端BOPA产线中,混合陶瓷轴承(钢制套圈 + 氮化硅陶瓷滚动体) 展现出了降维打击的优势:

| 完美解决“热卡死”难题 | 低热膨胀系数: 陶瓷球的热膨胀系数仅为轴承钢的1/4。当TDO烘箱温度剧烈波动时,陶瓷球几乎不膨胀。这意味着即使外圈受热变形,轴承内部仍能保持合理的游隙,彻底杜绝了因热膨胀导致的“抱死”风险。 |

|---|---|

| 解决润滑与污染焦虑 | 自润滑与低亲和力: 陶瓷材料具有天然的自润滑性,且与钢制滚道之间不易发生金属粘着磨损。极低油脂需求: 相比全钢轴承,混合陶瓷轴承对润滑脂的需求量极低,甚至在某些导向轮应用中可采用固体润滑或微油润滑。这直接降低了润滑脂泄漏污染薄膜的风险,符合BOPA洁净生产的高标准。 |

| MDO高速段的“轻量化”优势 | 抑制打滑: 陶瓷球的密度比钢球低40%。在MDO高速辊筒运转时,陶瓷球产生的离心力大幅减小,有效抑制了球体与滚道之间的打滑(Skidding),显著延长了轴承在高速变速工况下的寿命。绝缘特性: 陶瓷球是天然绝缘体,能阻断轴电流。对于采用变频电机驱动的拉伸辊,能有效防止电蚀(电火花腐蚀)损坏轴承滚道。 |

三、维护建议:好马配好鞍

使用了高性能的陶瓷轴承,维护策略也需相应调整:

| 避免暴力安装 | 虽然陶瓷球硬度极高,但脆性也大。安装时严禁直接敲击轴承,应使用冷压或感应加热安装工具。 |

|---|---|

| 精准润滑管理 | 混合陶瓷轴承虽然耐磨,但不可完全“断油”。建议使用全氟聚醚(PFPE)类的高端油脂,且注油量可比钢轴承减少30%-50%,既省钱又干净。 |

| 定期听诊 | 陶瓷轴承失效前通常不会像钢轴承那样剥落严重,更多是保持架磨损。建议配合振动监测,关注保持架频率。 |

四、 结语

在BOPA薄膜行业竞争日益激烈的今天,产线的连续运转率就是企业的生命线。虽然混合陶瓷轴承的单体采购成本高于传统钢轴承,但考虑到其3倍以上的使用寿命、更低的维护频率以及零污染的成品保障,它无疑是极具性价比的投资。

接下来五条

-

16 2025.12BOPET烫金基膜生产线轴承选型全解

本文将深入剖析BOPET产线关键部位的轴承选型难点,并提供针对性的解决方案。

-

16 2025.12CPP膜生产线核心轴承选型指南

本文将深入剖析CPP膜生产线的关键工况,并针对轴承选型中的难点提供专业建议。

-

16 2025.12热封膜生产线专用轴承选型指南:应对高温、高速与洁净挑战

本文将结合珠光膜五大应用领域的具体工况,深入解析轴承选型的痛点与对策。

-

16 2025.12消光膜生产线轴承选型:工况适配与技术突破

本文结合触感防刮基膜等七类主流产品的生产特性,解析轴承选型难点及适配方案,为生产企业提供技术参考。