“隐形冠军”陶瓷轴承:锂电池负极车间的“长寿秘诀”

发布时间:【2025-04-11】 编写人:【 让云

】 浏览量:【

一、锂电池负极车间:轴承的“地狱级考场”

锂电池负极材料(如石墨、硅碳)的生产堪称“精细化工的极限挑战”,车间里暗藏三大“轴承杀手”:

| 腐蚀性粉尘 | 石墨微粒无孔不入,像砂纸一样磨损轴承 |

|---|---|

| 高温烘烤 | 涂布干燥环节温度高达200°C,金属轴承易变形 |

| 酸碱蒸汽 | 浆料搅拌时挥发的化学气体,直接“锈蚀”钢铁 |

传统金属轴承的痛点:寿命短(3-6个月更换)、维护成本高、停机风险大——生产线每停1小时,可能损失数十万元!

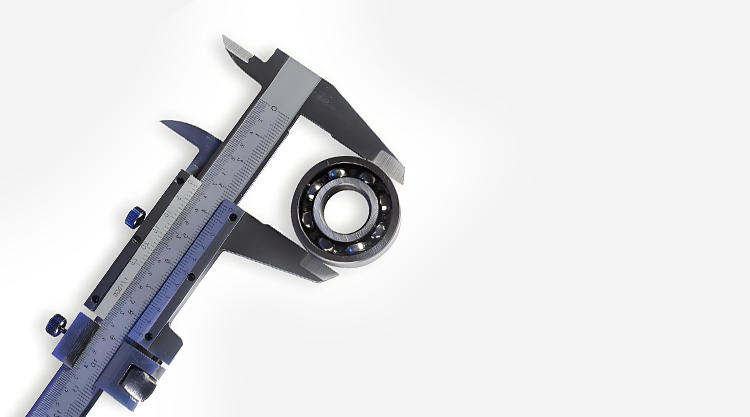

二、陶瓷轴承:为何成为负极车间的“顶配”?

陶瓷轴承(如氮化硅材质)凭三大“黑科技”破局:

| “金刚不坏”之身 | 硬度是钢铁的3倍,粉尘磨损降低80% |

|---|---|

| 耐200°C高温不变形 | 烘烤环节零压力 |

| 抗酸碱“绝缘体” | 化学蒸汽?直接“免疫”! |

案例说话:某头部电池厂引入陶瓷轴承后,辊压机故障率下降65%,年节省维护成本超200万元——相当于多建一条迷你产线!

三、未来之战:陶瓷轴承如何改写新能源格局?

随着硅基负极(续航提升50%的新宠)量产,生产环境将更严苛:更高温度、更强腐蚀。专家预言:“未来5年,高端锂电产线的陶瓷轴承渗透率将超70%”。

接下来五条